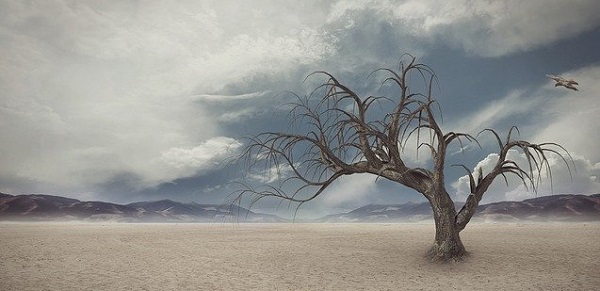

أكد عدد من الباحثين أن استمرار انبعاث غازات الدفيئة بمعدلاتها الحالية والمرشحة للارتفاع مستقبلا، قد يحول الكرة الأرض إلى كوكب غير صالح للحياة بسبب ارتفاع درجة حرارته إلى مستويات لا يمكن للكائنات الحية العيش ضمنها.

الباحثون اعتمدوا على قياس أعلى درجات الحرارة المحتملة لما يعرف بدرجة حرارة ( المصباح الرطب) وهى تعادل درجة الحرارة المستشعرة عند تعريض جسم رطب لهواء متحرك واكتشفوا احتمال تجاوز درجات الحرارة تلك ولأول مرة في تاريخ البشرية بحال استمرار انبعاث غازات الدفيئة بمعدلها الحالي وهى معدلات حرارة عالية لا تطاق شهدتها الأرض قبل قرابة 50 مليون سنة مضت.

وأكدت تلك الدراسة أن التعرض لمستوى حراري بشكل مستمر سوف يؤدي إلى التسبب بإجهاد البشر والحيوانات مما سينجم عنه موتها وفنائها.

هذا وينقسم العلماء حاليا إلى فريقين حول ظاهرة الاحتباس الحراري وانعكاساتها على مناخ الأرض، ففريق يؤكد أن الأرض مقبلة على حقبة سترتفع بها حرارة الأرض بشكل كبير، بينما يؤكد فريق آخر أن التذبذب في حرارة الأرض هي دورة طبيعية كونية تتكرر بشكل مستمر على فترات زمنية قد تصل إلى بضعة ألاف من السنين.

من جهة أخرى، فان الخبراء يراقبون عن كثب تزايد درجة حرارة الأرض، فحسب الدراسات الطبية فان ذلك سوف يتسبب في انتشار بعض الأمراض كحمى الضنك والملاريا في المناطق الشمالية من الكرة الأرضية، ويدللون على ذلك بقوله أنه في عام 2003 قد أدت موجة الحر التي اجتاحت أوروبا إلى مصرع أكثر من 70 ألف شخص وتراجع في المحاصيل الزراعية وفيضانات ناجمة عن ذوبان لكتل جليدية في المناطق الشمالية من الأرض.

آفاق علمية وتربوية موقع متخصص بالثقافة العلمية والتربوية

آفاق علمية وتربوية موقع متخصص بالثقافة العلمية والتربوية